Il turbocompressore, o turbo, è una delle tecnologie più innovative e affascinanti nel mondo dei motori a combustione interna. Sviluppato per migliorare le prestazioni delle vetture, esso sfrutta l’energia dei gas di scarico per comprimere l’aria in ingresso nel motore, aumentandone la pressione. Questo processo permette di ottenere più potenza e maggiore efficienza senza dover necessariamente aumentare la cilindrata del motore.

Nato inizialmente per applicazioni aeronautiche, il turbocompressore si è rapidamente diffuso nei motori per auto e veicoli commerciali, diventando un componente essenziale soprattutto con l’avvento del downsizing, cioè la riduzione della cilindrata dei motori per ridurre consumi ed emissioni, senza sacrificare la potenza erogata. Ma come funziona esattamente il turbocompressore? Quali sono i principi fisici alla base del suo funzionamento? In questo approfondimento esploreremo i dettagli di questo straordinario dispositivo, comprendendone l’importanza.

Funzionamento del turbocompressore

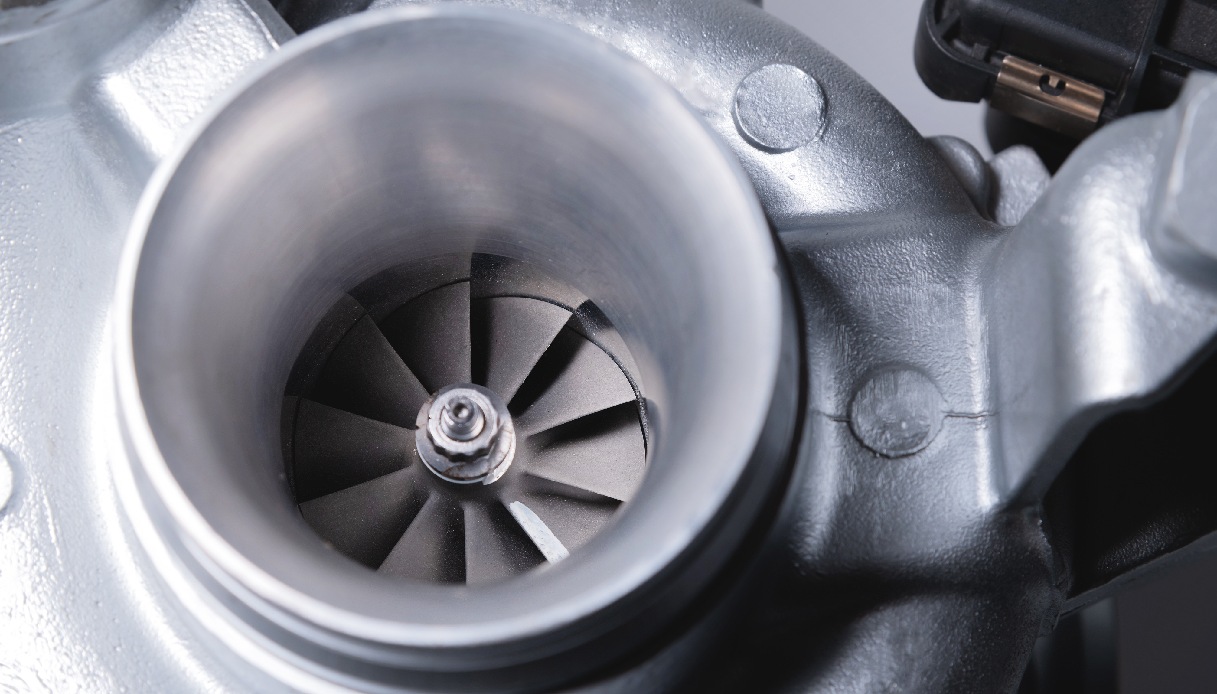

Il turbocompressore è costituito principalmente da due componenti collegati tra loro da un albero centrale. Uno è il compressore, l’altro è la turbina. Il primo è posizionato sul lato dell’aspirazione, dove l’aria esterna viene compressa prima di entrare nei cilindri. La seconda è posizionata sul lato dello scarico e riceve i gas esausti ad alta pressione.

L’intero sistema è progettato per sfruttare l’energia cinetica dei gas di scarico, che generano una rotazione nell’albero centrale a velocità elevate, consentendo al compressore di aspirare e comprimere aria in ingresso al motore. Quando il propulsore è in funzione, la combustione della miscela di carburante e aria nei cilindri diventa gas di scarico ad elevata temperatura e pressione. Questi vengono direzionati verso la turbina. Poiché contengono una grande quantità di energia sotto forma di calore e pressione, il processo di sovralimentazione inizia sfruttando questo potenziale.

I gas di scarico colpiscono le pale della turbina, trasferendone la loro energia cinetica e facendo ruotare la stessa. La turbina, che presenta una forma e un design delle pale ottimizzato appositamente per questa funzione, è in grado di convertire efficacemente la pressione e il flusso dei gas in un moto rotatorio. Questo movimento raggiunge velocità elevate, che in alcuni casi possono superare i 150 mila giri al minuto.

La turbina è collegata al compressore attraverso un albero centrale. Quando la prima ruota, fa ruotare anche l’albero, che a sua volta mette in movimento il compressore. Quest’ultimo aspira l’aria esterna e la comprime. L’aria compressa ha una maggiore quantità di ossigeno per unità di volume, che sarà disponibile per la combustione all’interno del motore.

L’aria compressa aumenta anche di temperatura, perdendo parte della densità guadagnata. Per migliorare l’efficienza, viene utilizzato un intercooler (si tratta di uno scambiatore di calore). Quest’ultimo raffredda l’aria compressa prima che entri nei cilindri del motore, mantenendone alta la densità e permettendo una combustione ancora più efficace. Questa fase di raffreddamento è cruciale per ottimizzare la potenza erogata e ridurre il rischio di detonazione (autoaccensione incontrollata della miscela aria-carburante). Nella formula della potenza, infatti, i kW erogati aumentano al ridursi della densità (diminuendo, quindi, la temperatura dell’aria in ingresso), ma al contempo all’aumentare della pressione.

L’aria compressa e raffreddata dall’intercooler viene quindi immessa nei cilindri del motore, dove si mescola al carburante. Grazie alla maggiore densità dell’aria, nei cilindri è disponibile una quantità più elevata di ossigeno per la combustione, come già anticipato. Questo processo consente di ottenere più potenza per ogni ciclo di combustione, migliorando la performance complessiva del motore. Quando il turbo, però, raggiunge pressioni troppo elevate, una valvola chiamata wastegate si apre per deviare parte dei gas di scarico. Quando la pressione all’interno del collettore di scarico supera un certo valore preimpostato, questa valvola si apre, permettendo ad una parte dei gas esausti di bypassare la turbina. In questo modo, si riduce la quantità di gas che va ad azionare la rotazione del turbocompressore, limitando così il regime di rotazione e, di conseguenza, la pressione di sovralimentazione.

Un altro componente importante è la valvola blow-off (o pop-off). Serve a gestire la pressione in eccesso all’interno del collettore di aspirazione. Quando l’acceleratore viene rilasciato improvvisamente, la turbina continua a ruotare, e quindi il compressore continua a comprimere l’aria per un breve periodo, creando una sovrapressione nel collettore di aspirazione. La valvola blow-off si apre, rilasciando all’esterno quest’aria in eccesso, evitando così che danneggi il motore o il turbocompressore stesso.

I vantaggi del sistema di sovralimentazione

Vista la diffusione della sovralimentazione mediante turbocompressore, è importante capirne i vantaggi. Di seguito sono elencati i principali:

aumento della potenza: il turbo permette di erogare una potenza superiore rispetto ad un motore aspirato di pari cilindrata;

efficienza nei consumi: poiché si riesce a ottenere maggiore potenza da un motore più piccolo, i consumi possono ridursi in determinate condizioni di guida;

riduzione delle emissioni: motori turbocompressi moderni, spesso abbinati a tecnologie come il downsizing, emettono meno CO2 rispetto ai motori di maggiore cilindrata.

Tuttavia, a fronte dei benefici appena descritti, le sfide tecnologiche affrontate per limitare i contro sono tutt’altro che semplici. In particolare, le limitazioni sono:

turbo-lag: il turbo impiega qualche istante a raggiungere la velocità ottimale per fornire potenza aggiuntiva, causando un lieve ritardo nella risposta dell’acceleratore;

temperatura elevata: i gas di scarico, molto caldi, possono surriscaldare il turbo. Questo richiede sistemi di raffreddamento, come olio e liquido refrigerante, per evitare danni;

usura e manutenzione: la rotazione ad altissima velocità e l’elevata temperatura richiedono componenti di alta qualità e una manutenzione regolare per evitare guasti.

In conclusione, quindi, si capisce che, nonostante le maggiori complessità del turbocompressore e dei relativi sistemi di gestione della pressione di sovralimentazione, i vantaggi sono così evidenti che la stragrande maggioranza dei moderni propulsori sono turbo.