L’esigenza di ridurre i consumi sta portando a un crescente impiego dei materiali a bassa densità da parte dei costruttori automobilistici e ad essere interessati sono ovviamente anche i motori. L’equazione è semplice: a un minor consumo corrisponde una minore produzione di CO2 (anidride carbonica). Questo gas è un normale prodotto della combustione e la quantità emessa non può essere ridotta mediante post-trattamento, come avviene per gli inquinanti tradizionali (ossido di carbonio, idrocarburi, ossidi di azoto), che vengono abbattuti utilizzando le marmitte catalitiche. Non c’è altro da fare che diminuire il consumo di carburante. Nel 2020 entreranno in vigore nuovi limiti di emissione, per rispettare i quali le auto a benzina dovranno avere consumi almeno dell’ordine di 4,1 litri per 100 chilometri (corrispondenti a oltre 24 km/litro) e quelle diesel dovranno percorrere oltre 27 chilometri con un litro di gasolio. Una delle strade che verranno percorse di costruttori per rientrare nei limiti previsti è proprio quella della riduzione del peso.

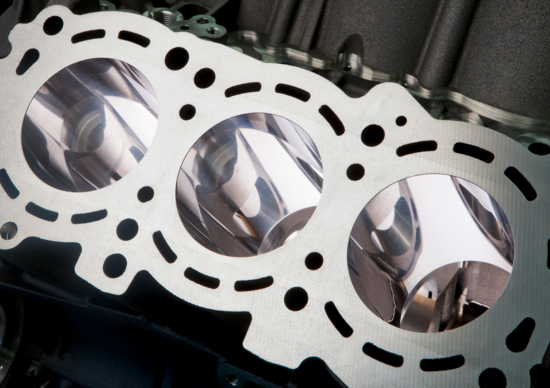

Per i basamenti dei motori automobilistici, che di norma incorporano anche il blocco dei cilindri, il passaggio dalla ghisa all’alluminio presenta indubbi vantaggi nell’ottica della riduzione del peso. Le tecnologie che possono essere impiegate sono svariate: si va infatti dalla colata in sabbia (l’unica utilizzabile con la ghisa) a quella in conchiglia e alla pressofusione, con procedimenti altamente automatizzati e dalla elevata produttività. Le leghe di alluminio però hanno una durezza modesta e non si prestano ad essere impiegate per realizzare pareti sulle quali devono strisciare, con notevole pressione ed elevata velocità, i segmenti e il mantello dei pistoni. Per questa ragione in molti casi si utilizzano canne in ghisa riportate a secco, che vengono incorporate all’atto della fusione del blocco in lega di alluminio o che vengono installate con interferenza. Decisamente raro, in campo auto, è oggi l’impiego di canne riportate in umido, ossia direttamente a contatto con il liquido di raffreddamento.

Queste soluzioni sono più che valide sotto l’aspetto tecnico, ma si può fare di meglio. Eliminando le canne riportate e depositando un sottile riporto di adatto materiale direttamente sulla lega di alluminio è infatti possibile realizzare basamenti più compatti (grazie al minore spessore delle pareti che separano le canne contigue) e ancora più leggeri. Si possono avere vantaggi anche per quanto riguarda il raffreddamento dei cilindri. Il passaggio del calore dalle pareti interne a quelle esterne, lambite dal liquido refrigerante, è infatti più agevole per via della superiore conduttività termica del materiale e della mancanza della resistenza termica che inevitabilmente si incontra nella zona di contatto tra la canna riportata e la lega di alluminio. Si possono inoltre impiegare riporti con un coefficiente di attrito inferiore rispetto a quello della ghisa.

Va anche ricordata una tecnologia che prevede la realizzazione di un blocco cilindri in alluminio con canne integrali senza alcun riporto. In questo caso la lega impiegata contiene il 17 % di silicio. Durante la solidificazione si formano cristalli primari di tale elemento, che vanno a costituire la dura superficie portante delle pareti interne dei cilindri; tra di essi successivamente si crea un “reticolo” di alluminio atto a trattenere e a ripartire l’olio. I basamenti di questo tipo, che vengono realizzati mediante fusione in conchiglia a bassa pressione e comportano lavorazioni impegnative, sono impiegati su alcune vetture tedesche di elevato livello.

In passato hanno avuto qualche utilizzazione, su alcuni motori di altissime prestazioni e in quelli motociclistici, i riporti di cromo duro. Poi è arrivano il famoso Nikasil della Mahle, che ha mostrato una strada successivamente seguita da quasi tutti i costruttori di moto ma che non è stata largamente impiegata in campo auto, se si escludono le vetture da competizione e certi modelli di serie particolarmente sportivi. Questo rivestimento, che viene applicato galvanicamente, è costituito da una matrice di nichel nella quale sono uniformemente disperse particelle durissime di carburo di silicio, dalla granulometria accuratamente controllata. Lo spessore è dell’ordine di 0,05 – 0,08 mm e il diametro delle particelle è di circa 2,0 – 2,5 micron.

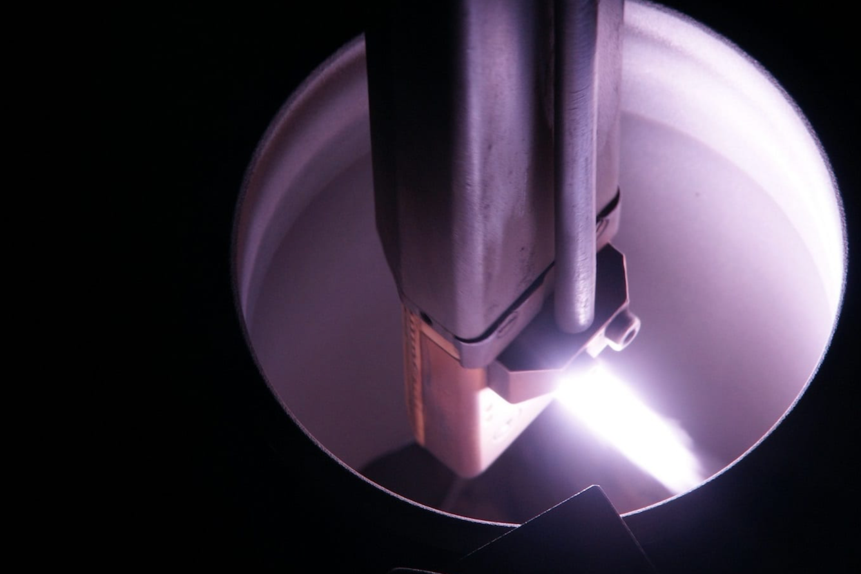

Le tecnologie emergenti, per i cilindri dei motori automobilistici, prevedono riporti ottenuti mediante spruzzatura termica. Dopo anni di sviluppo in questo campo si è arrivati a risultati eccellenti. I rivestimenti superficiali oggi impiegati hanno ridotti coefficienti di attrito (cosa importante ai fini della limitazione dei consumi), una grande durata e una eccellente adesione al substrato. Gli spessori sono generalmente dell’ordine di 0,10 – 0,15 mm, dopo la lavorazione finale. Il materiale da riportare, per il quale esiste una ampia possibilità di scelta (il più delle volte si tratta di una lega ferro-carbonio), può essere fornito sotto forma di polvere o di filo. La fusione avviene grazie al calore sviluppato da un arco elettrico o ceduto da un gas ionizzato ad altissima temperatura (plasma). Il materiale liquido viene quindi spruzzato, ovvero trasportato ad alta velocità sotto forma di goccioline che vanno a depositarsi sulla parete della canna; la solidificazione ha luogo in tempi brevissimi. Importante, ai fini della ritenzione dell’olio, è la microporosità del riporto. Nello sviluppo di questi rivestimenti è stata posta particolare attenzione anche al fattore costi e alla riduzione dello shock termico del substrato all’atto della applicazione.

Impiegano riporti realizzati con procedimenti al plasma o ad arco case come la Volkswagen, la Ford, la BMW, che utilizzano tecnologie messe a punto da aziende specializzate come la Sulzer, la KS (Rheinmetall Automotive) e la Heller o sviluppate assieme ad esse. Di recente ha fatto scalpore l’adozione di un rivestimento superficiale di questo tipo da parte della Mercedes Benz per la sua nuova serie di motori modulari di 2000, 3000 (a sei cilindri in linea) e 4000 cm3, nella quale pure i due diesel OM 654 e OM 656 sono dotati di basamenti in lega di alluminio.